[galleria id=”15011″]

E’ possibile stampare auto con le stampanti 3D? Ancora no, anzi per la precisione non del tutto. La potenzialità offerta da questo tipo di tecnologia è incredibilmente elevata ed è frutto di studi approfonditi che durano da oltre dieci anni.

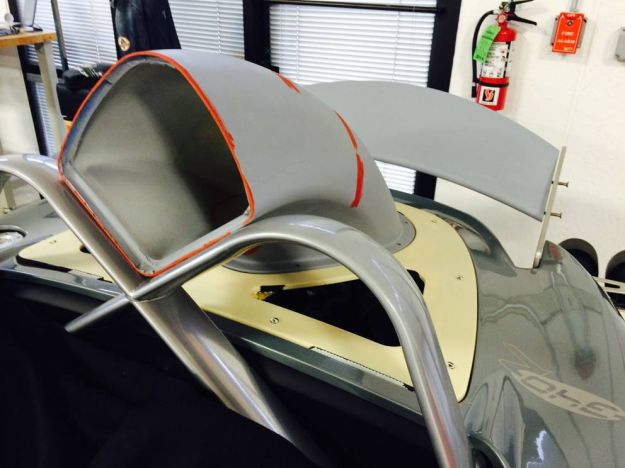

Nel campo automobilistico con la stampa in 3D vengono attualmente realizzati pezzi di carrozzeria ed altri piccoli particolari consentendo di risparmiare peso. La ragione di questo crescente interesse verso questa tecnologia applicata nell’automotive deriva dal fatto che è possibile realizzare in modo relativamente facile pezzi dalle forme complicate.

Poco tempo fa Local Motors, azienda americana specializzata nella realizzazione di particolari per il mondo dell’auto mediante la stampa 3D, ha dichiarato che durante l’edizione 2014 dell’International Manufacturing Tecnology Show avrebbe stampano in 3D un’intera autovettura! Notizia ancor più interessante è che l’auto in questione è disegnata dalla mano di Michele Anoè, per vederla dal vivo sarà necessario attendere la kermesse americana che si terrà a Chicago dall’8 al 13 settembre prossimi.

Produzione di particolari

Freniamo gli entusiasmi però. Per vedere un’auto interamente stampata a 3D nelle concessionarie bisognerà attendere davvero molto, alcuni parlano di addirittura 50 anni.

Quello che pochi sanno è che l’industria automobilistica impiega già le tecniche di stampa 3D con polimeri, SLA, FDM, Polyjet, SLS e pure quelli su metalli e leghe metalliche da più di dieci anni a questa parte. L’impiego maggiore è nel campo dei prototipi di componenti e di motori, ma anche pezzi di scocche e telaio. La prototipazione rapida ultimamente ha abbattuto i costi e velocizzato i tempi di produzione tanto da poter essere implementata per la produzione di pezzi in piccole serie. Tra i vari Costruttori si segnalano Ferrari e Ducati che hanno nei loro stabilimenti stampanti 3D Eos e Statasys che utilizzano prevalentemente per la produzione di particolari per i vari reparti Racing.

La Ford nei suoi centri di Additive Manufactoring (centri industriali di stampaggio 3D), sparsi negli USA ed in Europa, produce ben 100.000 componenti per l’automotive con la prototipazione rapida. La Casa americana non è nuova a questa tecnologia: l’ha utilizzata la prima volta nel 2006 per la realizzazione di alcuni particolari della Ford GT Heritage Edition.

Ottima per “copiare”

La tecnologia della stampa in 3D è ottima per effettuare il cosiddetto “reverse engineering“.

La maggior parte dei service di stampa 3D nel mondo hanno nell’automotive il loro principale cliente e la maggior parte è proprio per questo motivo. Mediante l’utilizzo della scansione 3D è infatti possibile realizzare particolari per auto d’epoca o fuori produzione in poco tempo e spendendo relativamente poco. In questo campo l’azienda americana C.Ideas è leader indiscussa: lo scorso anno ha infatti realizzato una perfetta replica di una Miller 91 del 1927.

In più ha realizzato un video spettacolare dove si notano cime vengono impiegate le quattro diverse tecniche di stampa 3D, ossia l’FMD, la SLA, la Polyjet e la SLS nella realizzazione dei vari componenti.

Alla scorsa fiera Rapid 2014 di Detroit, Mike Littrell si è presentato alla guida di una Lotus 340r con più di 40 particolari il cui modello è stato realizzato tramite il reverse engineering con la scansione 3D e sono stati prodotti con stampanti 3D in materiali di nuova concezione e più performanti degli originali. Per chi non lo sapesse la Louts 340r è una concept car del 1998 della quale sono stati prodotti solamente 340 esemplari.

“La stampa 3D è perfetta per ripristinare o modificare auto fuori produzione o modelli, ma solo perché è possibile produrre qualsiasi cosa con la stampa 3D non vuole dire che bisogna usare la stampa 3D per produrre tutto” – ha dichiarato Littrell alla kermesse americana, che ha aggiunto: “Poco tempo fa un cliente mi chiesto quanto costerebbe stampare in 3D il paraurti di un maggiolino: a occhio e croce circa 5.000 dollari. Se non si tratta di uno di 5 maggiolini rari in edizione limitata è decisamente meglio comprarne uno usato dallo sfasciacarrozze“. La produzione di particolari di grandi dimensioni è ancora costosa ma il prezzo andrà via via a scendere visti i notevoli sviluppi tecnologici degli ultimi tempi.

La Local Motors ha però ottenuto più attenzione dai media rispetto ai vari progetti di C.Ideas ma questi ultimi sono quelli più vicini alla produzione in grande serie.

Prototipi in prototipazione rapida

A dirla tutta la prima auto stampata a 3D è stata una concept della URBEE: voleva essere uno studio di mobilità sostenibile, stando alle dichiarazioni di Jim Kor, l’ideatore del progetto. L’idea di base era infatti quella di realizzare una vettura dai consumi così ridotti da poter essere ricaricata in garage dall’energia ricavata dai pannelli solari e che necessitasse solamente di due taniche di gas per attraversare “coast to coast” gli Stati Uniti. Con la collaborazione di Stratasys è stata utilizzata la stampa 3D poiché era risultato il metodo più rapido per realizzare un solo pezzo.

“Quando si è saputo che avevo realizzato la scocca stampandola in 3D abbiamo ricevuto un’attenzione mediatica pazzesca ma gli articoli su di noi sono passati rapidamente da ‘la prima auto con scocca stampata in 3D’ a ‘l’auto che usciva intera dalla stampante 3D con me dentro‘” – ha dichiarato Jim.

Mobilità sostenibile

Altro impiego importante della stampa 3D è appunto nella mobilità sostenibile. La Ultimaker e la Leapfrog sono due piccoli produttori di stampanti 3D che hanno fornito i macchinari per la realizzazione della maggior parte dei componenti che l’università olandese Hogeschool Zuyd ha assemblato nella sua vettura che ha partecipato alla scorsa edizione della Shell Eco Marathon.

La realizzazione più curiosa con la prototipazione rapida è la EDAG Genesis, presentata al Salone di Ginevra 2014. Il prototipo in questione era caratterizzato da una scocca stampata in pezzo unico in 3D realizzata in modo da adattarsi al guidatore: proprio come il guscio di una tartaruga!

Questo sicuramente verrà realizzato come pezzo unico ma per arrivare alla produzione di serie ne passerà ancora di acqua sotto ai ponti..